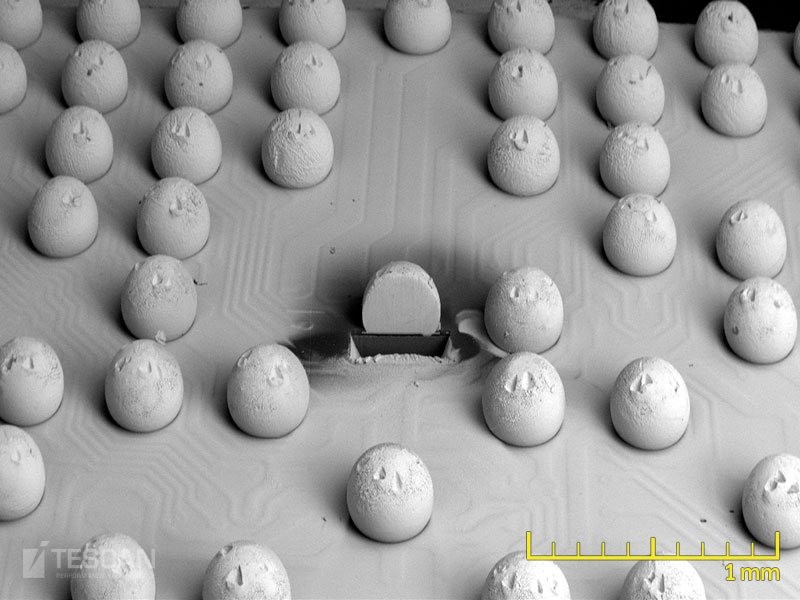

BBGA’s ermöglichen eine hohe Dichte und effiziente Nutzung von gedruckten Schaltungen (Printed Circuit Boards, PCB), da die gesamte Unterseite des Chips für Anschlussverbindungen genutzt werden kann. Zusätzlich liefern die Lötkugeln kurze Verbindungen, welche die Induktivität verringert und damit zu weniger Spannungsrauschen und verbesserter Leistung führt. Damit BGA‘s korrekt aufgelötet werden, ist eine präzise Menge an Wärme notwendig, damit jede Kugel des Gittermusters richtig schmilzt und eine gute Verbindung entsteht. Der Zweck von BGA-Inspektionen ist es, Defekte (wie Fehlstellen oder schlechte Lötverbindungen) die während des Fertigungsprozesses auftraten, aufzuspüren, zu isolieren und deren Ursache zu ermitteln.

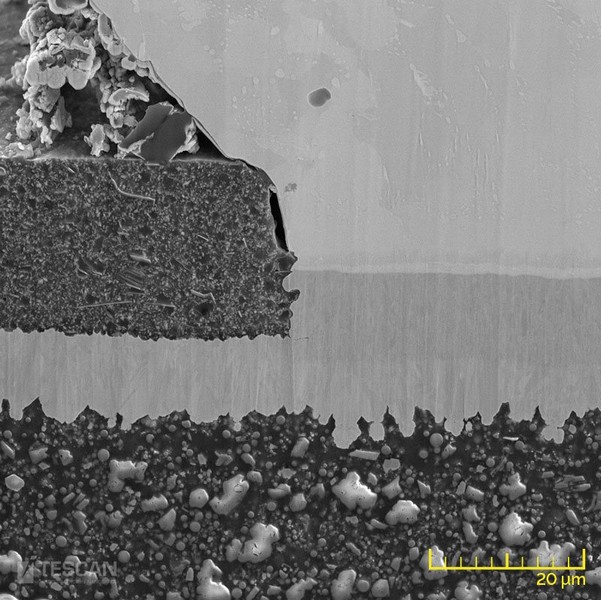

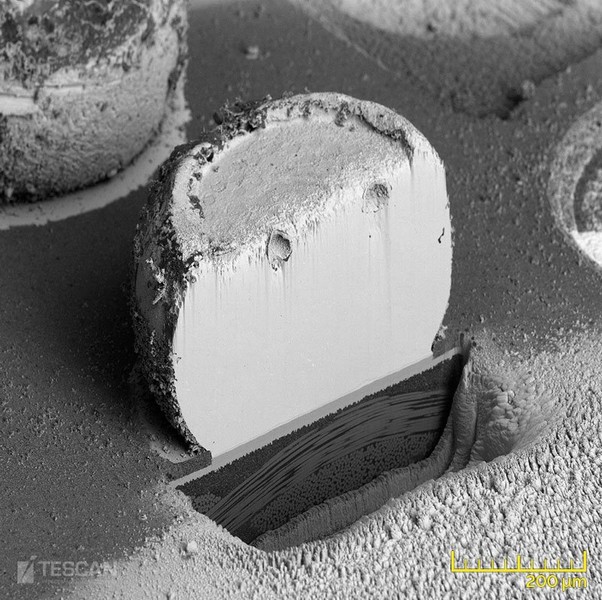

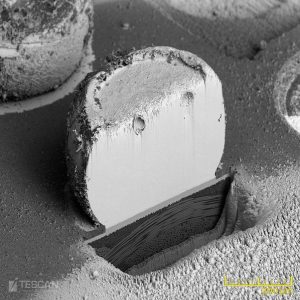

Querschliff einer Lötkugel mit 400 μm Durchmesser (fertiggestellt in 4 Std). Durchführung mittels Xenon Plasma FIB und Rocking Stage für eine fehlerfreie Oberfläche.

- TESCAN Systeme bieten eine große Auswahl an Möglichkeiten zur Inspektion und Fehleranalyse von BGA-Anordnungen.

- Der TESCAN EBIC-Detektor kann für elektrische Tests eingesetzt werden. Gründlichere Tests erfordern die Analyse der Lötkugeln selbst.

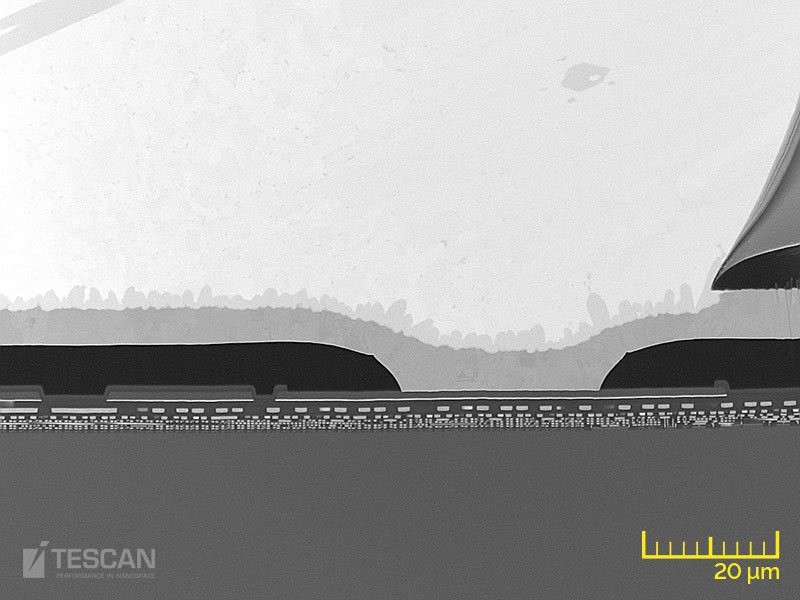

- Der TESCAN BSE-Detektor liefert hohe Kontraste. Damit werden intermetallische Mischungen und verdeckte Metallschichten deutlich sichtbar. Die Inspektion und Charakterisierung von einzelnen Lötkugelquerschliffen in BGA‘s ist die entscheidende Aufgabe zur Bestimmung der Verlässlichkeit einer integrierten PCB-Schaltung. Die Qualität des Lötprozesses muss bestimmt, Fehlerursachen müssen identifiziert und eliminiert werden.

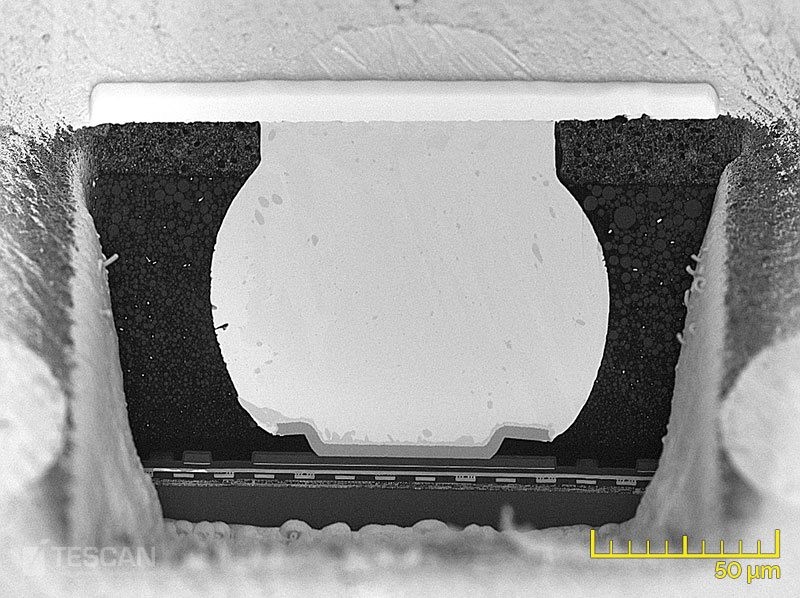

- TESCAN Xe-Plasma-FIB-REM-Systeme (FERA3, XEIA3) können Lötkugeln bearbeiten, welche einige hundert Mikron Durchmesser haben können. Ein Querschliff kann auch bei so großen Volumina mühelos in unerreicht kurzer Zeit durchgeführt werden.

- TESCAN Xe-Plasma-FIB-REM-Systeme sind auch für die 3D-Mikroanalyse (3D-EDX, 3D-EBSD) ganzer Lötkugeln geeignet. Diese enthüllen Fehlstellen, Sprödbrüche, Rissbildungen oder dendritische Strukturen.

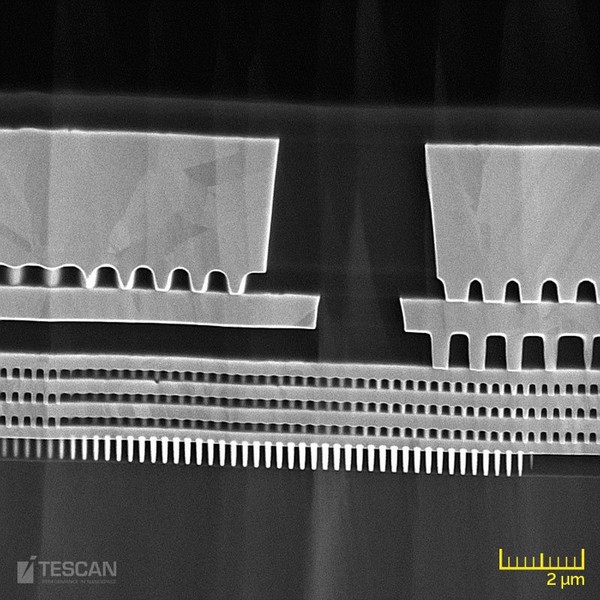

- A detailed image showing grain contrast in the pad metal and under-bump metallurgy layers

- A cross-section of a solder ball milled from the board side

- A cross-section of a solder ball milled from the board side

- BSE image of a cross-section of a solder ball showing intermetallic compounds between the solder and metal pad, polyimide passivation, and underlying IC layers

- Detailed image of a structure under the solder ball

- Overview of a solder ball array

- Cross-section of a solder ball with a diameter of 400 μm completed in 4 hours using Xe Plasma FIB and Rocking Stage for a curtaining-free surface